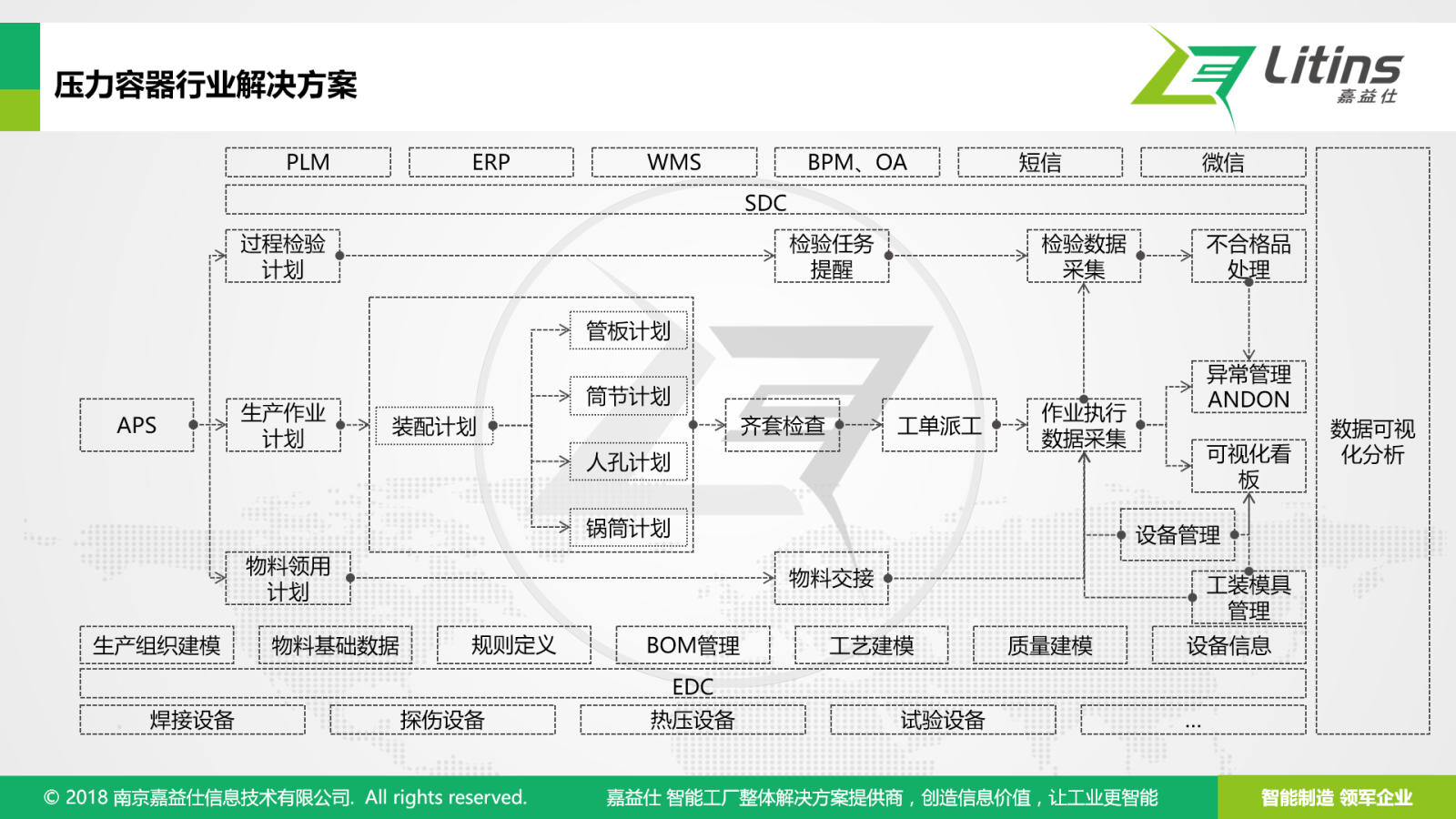

壓力容器行業解決方案

標準工藝流(liu)程

以鍋(guo)爐為(wei)例主要包括:下(xia)料、拼接、焊接、打(da)磨、探(tan)傷、加工、組裝(zhuang)、試驗和包裝(zhuang)發(fa)運。

行業痛點

1、按訂單設計(ji),單件/小批(pi)量生(sheng)(sheng)產(chan),邊(bian)設計(ji)、邊(bian)生(sheng)(sheng)產(chan),生(sheng)(sheng)產(chan)周期長,工程變更對(dui)生(sheng)(sheng)產(chan)影響較(jiao)大(da);

2、主要零部件由內部生產,生產工(gong)藝環節多,生產模式各不相同,產品生產周期較長,工(gong)序之間協同困難(nan);

3、生產(chan)計(ji)劃及過程(cheng)控制(zhi)主要依靠人(ren)工(gong)進行(xing),紙質單據(ju)較多;

4、配套物料(liao)多(duo),外(wai)購/自(zi)制(zhi)物料(liao)齊(qi)套對生(sheng)產(chan)影(ying)響較大,物料(liao)追溯困難(nan);

5、生產過程部分環節自動化程度(du)較(jiao)低(di),車間生產主要依靠(kao)人工;

6、產(chan)品質量(liang)要求較高,質量(liang)控(kong)制環節多,質量(liang)控(kong)制記錄量(liang)大。

行業(ye)解決方案概述

1、實施高級(ji)計劃排程(cheng),基于(yu)交貨期、配套物(wu)料、工裝(zhuang)工具、工序等各種因素進行(xing)有限能(neng)力排程(cheng),解決人工編(bian)制計劃的問題,提高計劃編(bian)制效率(lv);

2、通過(guo)(guo)(guo)條碼(ma)等方式,記(ji)錄生產過(guo)(guo)(guo)程數(shu)據(ju);并(bing)通過(guo)(guo)(guo)現(xian)場大(da)屏,,對生產過(guo)(guo)(guo)程進行監控(kong);通過(guo)(guo)(guo)建(jian)立異常管理機制(zhi),記(ji)錄異常的(de)處理過(guo)(guo)(guo)程,并(bing)對異常的(de)影響范圍進行評(ping)估

3、建立車間與倉庫的協同機(ji)制,根據(ju)車間生(sheng)產生(sheng)產實(shi)績,進(jin)行物料領用及(ji)配送;

4、建立質量閉環管理體(ti)系,實(shi)現生產過(guo)程(cheng)中,生產數據、人員(yuan)、物料、設備(bei)、質量信(xin)息的可(ke)追(zhui)溯;

5、通過設(she)(she)備集(ji)成,實時獲取設(she)(she)備的運行參數信(xin)息及故障信(xin)息,提高(gao)設(she)(she)備利用(yong)率,并對設(she)(she)備OEE進行分(fen)析(xi)。

解決方案價值

1、基于TOC的(de)(de)智能排程,建立多工序協同的(de)(de)一體(ti)化計劃管控體(ti)系(xi);

2、倉庫(ku)物(wu)料(liao)(liao)與在途物(wu)料(liao)(liao)的齊套檢(jian)查(cha),在計劃層面減少因(yin)物(wu)料(liao)(liao)造(zao)成的生(sheng)產異常(chang);

3、與精(jing)益生產(chan)結合,建立(li)生產(chan)過程(cheng)精(jing)益管控(kong)模式,生產(chan)過程(cheng)透(tou)明化(hua);

4、生產異常的(de)及時(shi)反饋及跟蹤;

5、質量過(guo)程精細化管(guan)控,實現質量的閉環管(guan)理;

6、生(sheng)產過程與上(shang)下游信息系統及生(sheng)產設備的一體化管(guan)控集(ji)成。